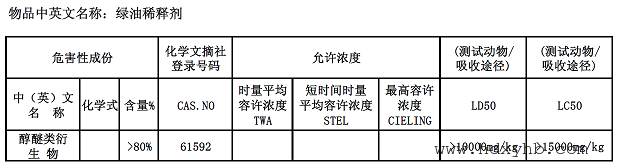

| 工艺方法 |

适用范围 |

原理说明 |

优缺点 |

|

|

| 催化氧化法(CO) |

高温、高浓度及稳定排放的有机废气处理 |

催化氧化法(CO)原理是以250℃~400℃温度在催化剂的作用下将污染物氧化成无害的CO2和H2O。CO的热回收是利用热交换器,有机废气首先经过热交换器与催化分解后的废气发生热交换,即完成预热过程。然后废气进入加热室加热到300℃左右,在催化剂的作用下氧化成无害的CO2和H2O,同时释放大量热量。催化氧化分解后的废气通过热交换器预热进气,回收热能后排到大气中。 |

废气浓度不高时运行费用较高。催化剂有中毒的危险。 |

蓄热式氧化法(RTO)

|

高温、高浓度、成分复杂的有机废气处理 |

蓄热式氧化法原理是在800℃高温下将有机废气(VOCs)氧化成无害的CO2和H2O,去除效率高达97%以上,热回收率高达90%以上。RTO的热回收是利用陶瓷材料的高热传导系数特性作为热交换介质。有机废气首先经过已经“蓄热”的陶瓷填充层预热后,废气继续通过燃烧室加热到800℃左右,氧化成无害的CO2和H2O,同时释放大量热量。经氧化分解的废气进入低温的蓄热体填充层,将热能传递给蓄热体后通过切换阀排放到大气中,其排放温度仅略高于废气处理前的温度。系统连续运转、自由切换。通过切换阀的工作,所有的陶瓷蓄热体完成放热、吸热的循环步骤,热量得以充分利用 |

有二次污染。且当废气浓度不够高时,运行费用较高 |

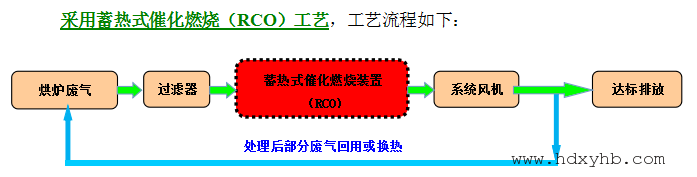

| 蓄热式催化氧化法(RCO) |

任何温度的中高浓度的有机废气处理。 |

蓄热式催化氧化法(RCO)原理是以250℃~400℃温度在催化剂的作用下将污染物氧化成无害的CO2和H2O,去除效率可达97%以上,热回收率高达90%以上。

RCO的热回收是利用陶瓷材料的高热传导系数特性作为热交换介质。有机废气首先经过已经“蓄热”的陶瓷填充层预热后,废气继续通过加热室加热到300℃左右,在催化剂的作用下氧化成无害的CO2和H2O,同时释放大量热量。经催化氧化分解后的废气导入低温的蓄热体填充层,回收热能后排到大气中,其排放温度仅略高于废气处理前的温度。通过切换阀的工作,所有的陶瓷蓄热体完成放热、吸热的循环步骤,热量得以充分利用。 |

当废气浓度不够高时,运行费用较高。催化剂有中毒的危险。 |

|

|

| 活性炭吸附浓缩+热氧化技术 |

常温、低浓度、大风量的有机废气 |

将含挥发性有机废气通过活性炭床,有机物被活性炭吸附,废气得到净化后排入大气。活性炭吸附饱和后,利用热空气将吸附在活性炭内的有机物质吹脱出来,通过控制脱附过程流量可将有机废气浓度浓缩10~20倍。脱附浓缩的后有机废气再利用热氧化技术分解生成CO2和H2O并释放出大量热量,该热量通过热交换器或蓄热体可用于活性炭脱附再生和加热浓缩后的高浓度有机废气。系统运行一段时间后有机物分解释放的热量可维持活性炭再生,即达到再生过程热量平衡,*地减少能耗。 |

初次投资中等。活性炭脱附时存在安全隐患,脱附不完全,导致净化效率很快降低。需定期更换活性炭。 |

| 分子筛转轮吸附浓缩+热氧化技术 |

常温、大风量、中低浓度的有机废气 |

转轮浓缩机的浓缩转轮由沸石(Zeolite)分子筛为吸附材料,分子筛可过滤比空气分子大的有机物,而空气直接通过,有机物被分子筛吸附,废气得到净化后排入大气。分子筛转轮分为三个区域,即吸附处理区、再生区和冷却区。废气通过吸附处理区净化VOCs后达标排放,吸附了VOCs的再生区逆向通以少量热空气,将有机物吹脱出来。可根据具体需要浓缩5~15倍,浓缩后的有机废气可采用热氧化技术分解化成无害的CO2和H2O。系统运行一段时间后有机物分解释放的热量可维持分子筛再生,即达到再生过程热量平衡,*地减少能耗。 |

初次投资高。设备运行稳定,运行费用低,无安全隐患。 |

| 活性炭吸附浓缩(氮气脱附)+热氧化技术 |

常温、低浓度、大风量的有机废气 |

利用活性炭对有机物质的吸附性将气体净化,处理后的气体可达标排放。活性炭饱和后,切换备用床可继续使用。饱和后的活性炭经过热氮气脱附,脱附形成的高浓度有机废气混合空气后进入RCO/RTO热氧化装置分解成无害化的CO2和H2O。脱附并冷却完的活性炭可作为备用床继续使用。当有机废气浓度达到一定浓度以上时,RCO/RTO热氧化装置中的加热室不需进行辅助加热,节省费用。多余的热量可回用于生产或作其它方面的热源。 |

初次投资中等。设备运行稳定,运行费用低,无安全隐患。 |

|

|

| 活性炭吸附 |

常温、低浓度、大风量的有机废气 |

将含挥发性有机废气通过活性炭床,其中的挥发性有机物被吸附剂吸附,废气净化后排入大气。当活性炭吸附达到饱和后更换新活性炭。 |

运行费用高,安全性好,初次投资低。 |

吸附

回收法 |

单一组分、低分子量、常温的有机废气 |

将含挥发性有机废气通过活性炭床,其中的挥发性有机物被吸附剂吸附,废气净化后排入大气。当活性炭吸附达到饱和后,对饱和的活性炭通入加热的水蒸气或氮气使挥发性有机物被吹脱放出,并与水蒸汽或氮气形成蒸汽混合物或氮气混合物, 一起离开活性炭吸附床。用冷凝器冷却这些混合物, 使混合物冷凝为液体。若挥发性有机物为水溶性的, 则用精馏将液体混合物提纯;若为水不溶性, 则用沉析器直接回收挥发性有机物。 |

处理设备庞大,流程复杂,运行费用较高,回收的有机物纯度不高 |

吸收

回收法 |

相似相溶性大气量、中等浓度VOCs的处理,可用于回收有用成分 |

通过吸收剂与有机废气接触,把有机废气中的有害分子转移到吸收剂中,从而实现分离有机废气的目的。这种处理方法是一种典型的物理化学作用过程。有机废气转移到吸收剂中后,采用解析方法把吸收剂中有害分子去除掉,然后回收,实现吸收剂的重复使用和利用。 |

对亲水性溶剂蒸汽用水作吸附剂时,设备费用低,运行费低、安全,可能造成二次污染;吸收的范围有限,吸收、脱吸控制管理复杂,费用也较高。 |

| 冷凝法 |

高浓度、较高沸点、须回收的VOCs具有较好的经济效益。 |

利用物质在不同温度下具有不同饱和蒸气压这一性质,将VOCs通过冷凝器降低到有机物的沸点以下,使有机物冷凝成液滴,从废气中分离出来,直接回收。但这种情况下,离开冷凝器的排放气中仍含有相当高浓度的挥发性有机物,不能满足环境排放标准。通常使用的冷却介质主要有冷水、冷冻盐水和液氨。 |

处理设备庞大,流程复杂,运行费用较高,回收的有机物纯度不高 |

| 膜分离法 |

中高浓度VOCs(含量高于1×10-3)的分离与回收 |

膜分离技术的基础就是使用对有机物具有选择渗透性的聚合物膜,该膜对有机废气比空气更易于渗透10-100倍,从而实现有机物的分离,基本原理是气体中各组分透过膜的速度不同,每种组分透过膜的速度与该气体的性质、膜的特性与膜两边的气体分压有关,根据有机蒸气和空气透过膜的能力不同,而将二者分开的。 |

流程简单,分离因子大,回收率高,能耗低,费用低、无二次污染,操作弹性大。 |

| 光催化法 |

除臭、除异味等废气浓度很低的场合 |

在特定电磁波的紫外光照射下,产生氧化力极强的自由基,当空气旋流进入滤网,即进入光催化反应腔时,这些自由基可分解与毒有害的有机物直接进行化学反应,氧化、分解为无污染的水和二氧化碳等 |

有二次污染臭氧产生,净化效率低。 |

| 低温等离子体法 |

除臭、除异味等废气浓度很低的场合。 |

低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,并发生后续的各种反应以达到降解污染物的目的 |

有二次污染臭氧产生,净化效率低。 |

生物

降解法 |

除臭、除异味等废气浓度很低的场合 |

将有机废气由气相转变为液相,再利用微生物将液相中的有机物分解为无害的物质,从而达到净化废气的目的。 |

设备体积庞大。净化效率低,难维护。 |

扫一扫,手机浏览

扫一扫,手机浏览